柳本 潤教授

大学院工学系研究科 機械工学専攻

SDGs

連携提案

この研究室では、炭素繊維強化複合材料(CFRP)、鉄鋼材料、非鉄金属材料などの機械材料、これらの材料の塑性変形、ならびに塑性変形を利用した材料ミクロ組織の研究を行っている。

現在以下のような研究テーマに取り組んでおり、共同技術開発や応用研究に関心のある企業との連携が可能である。

研究テーマ

・冷間圧延時の荷重・先進率モデルの高精度化

・高温高速圧縮試験と逆解析による金属材料ゲノムの解読

・マルチスケール塑性理論による異方性発展過程の解明

・マルチスケール塑性理論による異方性発展過程の解明

事業化プロポーザル

-

金属材料の圧縮試験における降伏応力・流動応力特性の測定殆どのバルク金属加工(圧延、鍛造、押出し)は圧縮型の加工である。この過程で、塑性変形をおこすための降伏応力は加工設計の最も重要な指標の一つである。しかし、圧縮試験による金属材料の降伏応力・流動応力の測定は、摩擦の介在による不均一な変形、さらに高温域では温度分布などの外乱があるため殆ど行われておらず、工程設計で利用できるデータは極めて少ない。 この研究室では、逆に圧縮試験による不均一変形、温度分布を含む測定データから、単軸降伏応力・流動応力を解析・同定する手法を開発した。この手法と研究室が所有する2台の高速圧縮試験機(500mm/s-8パス、3500mm/s-3パス)を利用した降伏応力測定・流動応力測定及び加工工程の設計について、企業・団体との共同研究を行う用意がある。

金属材料の圧縮試験における降伏応力・流動応力特性の測定殆どのバルク金属加工(圧延、鍛造、押出し)は圧縮型の加工である。この過程で、塑性変形をおこすための降伏応力は加工設計の最も重要な指標の一つである。しかし、圧縮試験による金属材料の降伏応力・流動応力の測定は、摩擦の介在による不均一な変形、さらに高温域では温度分布などの外乱があるため殆ど行われておらず、工程設計で利用できるデータは極めて少ない。 この研究室では、逆に圧縮試験による不均一変形、温度分布を含む測定データから、単軸降伏応力・流動応力を解析・同定する手法を開発した。この手法と研究室が所有する2台の高速圧縮試験機(500mm/s-8パス、3500mm/s-3パス)を利用した降伏応力測定・流動応力測定及び加工工程の設計について、企業・団体との共同研究を行う用意がある。 -

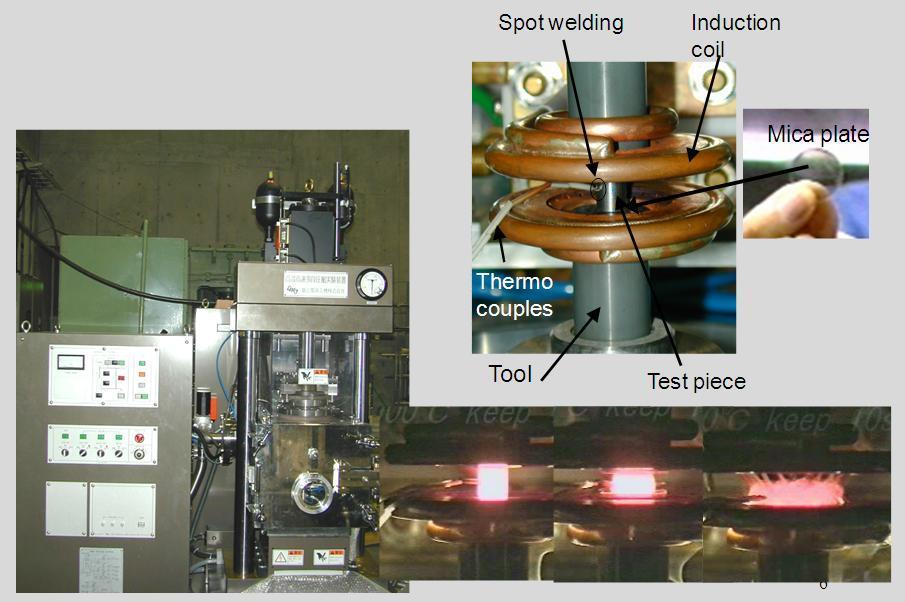

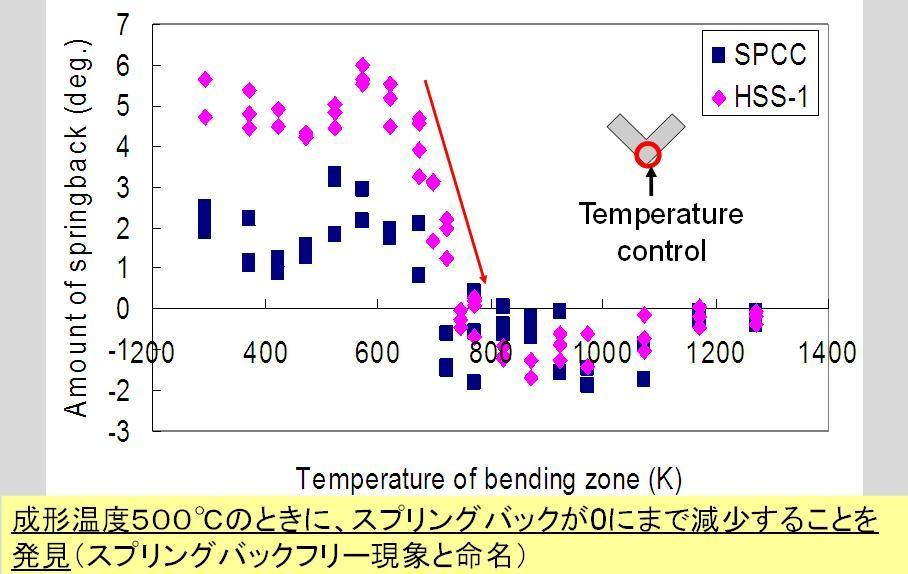

温間・熱間温度域での高張力鋼板・高強度薄板のプレス成形・ダイクエンチ成形技術主に自動車に用いられる高張力鋼板・高強度薄板は、構造物の軽量・高強度化に大変効果的である反面、プレス成形時のスプリングバック(除荷前後の曲げ角度変化)が非常に大きい事が問題となっている。対処法の一つとして、熱間プレス成形によるスプリングバック低減や、型内での焼き入れ(ダイクエンチ成形)が挙げられる。 この研究室では、温間・熱間プレス加工中の曲げ部温度とスプリングバックとの関係、温度履歴や冷却速度と成形後焼き入れ組織や強度との関係を、高精度に解析する技術を開発した。更に、温間・熱間温度域における張力鋼板・高強度薄板のプレス成形・ダイクエンチ成形の課題解決に向けた多くのデータを蓄積している。さらに超軽量構造を実現するための、0.3㎜以下の極薄板厚ステンレス板の温間成形を行った実績もある。

温間・熱間温度域での高張力鋼板・高強度薄板のプレス成形・ダイクエンチ成形技術主に自動車に用いられる高張力鋼板・高強度薄板は、構造物の軽量・高強度化に大変効果的である反面、プレス成形時のスプリングバック(除荷前後の曲げ角度変化)が非常に大きい事が問題となっている。対処法の一つとして、熱間プレス成形によるスプリングバック低減や、型内での焼き入れ(ダイクエンチ成形)が挙げられる。 この研究室では、温間・熱間プレス加工中の曲げ部温度とスプリングバックとの関係、温度履歴や冷却速度と成形後焼き入れ組織や強度との関係を、高精度に解析する技術を開発した。更に、温間・熱間温度域における張力鋼板・高強度薄板のプレス成形・ダイクエンチ成形の課題解決に向けた多くのデータを蓄積している。さらに超軽量構造を実現するための、0.3㎜以下の極薄板厚ステンレス板の温間成形を行った実績もある。 -

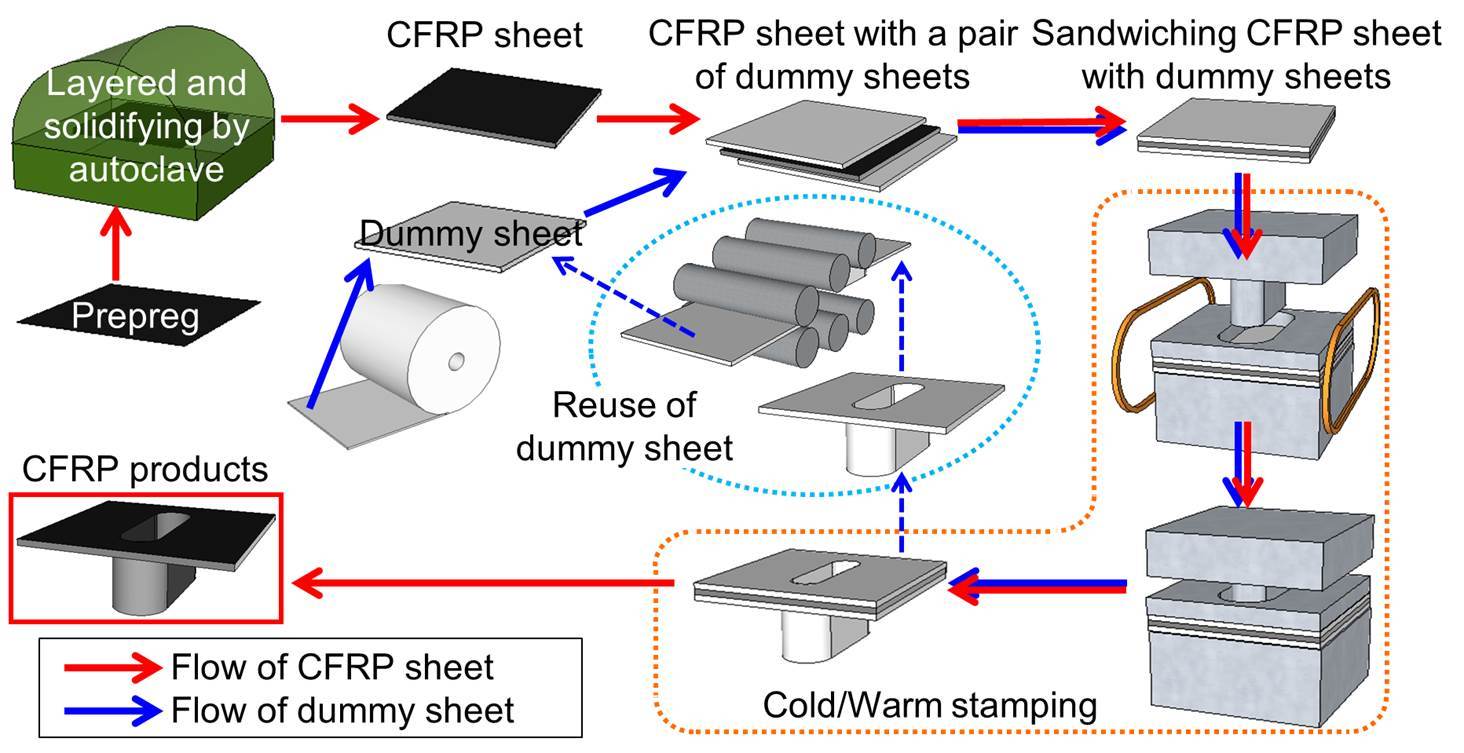

熱硬化樹脂からなる連続繊維CFRP薄板の塑性加工複合材料は、2020年頃より輸送機器用構造材料として、広範囲かつ本格的な利用が始まることが期待されている。CFRPが比強度の観点から見て軽量化のための切り札と目されているが、モールド成形であるが故の生産性の低さが課題となっている。 本研究室では、熱硬化樹脂からなる連続繊維CFRPを固化された状態から塑性加工(絞り成形、曲げ成形)する方法を見出した。この方法によれば、薄板製造プロセスと部材成形プロセスを分離することが出来るため、今までにない高速の成形が実現できることが期待されている。

熱硬化樹脂からなる連続繊維CFRP薄板の塑性加工複合材料は、2020年頃より輸送機器用構造材料として、広範囲かつ本格的な利用が始まることが期待されている。CFRPが比強度の観点から見て軽量化のための切り札と目されているが、モールド成形であるが故の生産性の低さが課題となっている。 本研究室では、熱硬化樹脂からなる連続繊維CFRPを固化された状態から塑性加工(絞り成形、曲げ成形)する方法を見出した。この方法によれば、薄板製造プロセスと部材成形プロセスを分離することが出来るため、今までにない高速の成形が実現できることが期待されている。